Kasu askotan, soldadura-prozesuan MIG pistola-kontsumigarriak izan daitezke, ekipamenduarekin, lan-fluxuarekin, piezen diseinuarekin eta gehiagorekin lotutako kezkak nagusitzen baitira soldadura-operadoreen, begiraleen eta operazioan parte hartzen duten beste batzuen arreta. Hala ere, osagai horiek - batez ere kontaktu-aholkuak - eragin handia izan dezakete soldadura-errendimenduan.

MIG soldadura prozesu batean, kontaktu-punta arduratzen da soldadura-korrontea alanbrera pasatzean zulotik igarotzean, arkua sortuz. Egokiena, hariak erresistentzia minimoarekin igaro beharko luke kontaktu elektrikoa mantenduz. Kontaktu-puntaren posizioa toberaren barruan, kontaktu-puntaren zirrikitua deritzona, bezain garrantzitsua da. Soldadura operazioan kalitatean, produktibitatean eta kostuetan eragin dezake. Era berean, balio erantsia ez duten jarduerak burutzen emandako denboran eragina izan dezake, hala nola, operazioaren errendimendu edo errentagarritasun orokorrean laguntzen ez duten piezak artezteko edo lehertzeko.

Kontaktu-punta zuzena aplikazioaren arabera aldatzen da. Hari-irtendura gutxiago normalean arku egonkorragoa eta tentsio baxuko sartze hobea eragiten duelako, hari-irtendura-luzera onena aplikaziorako onartzen den laburrena izaten da.

Soldaduraren kalitatean duen eragina

Kontaktu-puntaren zirrikituak zenbait faktore eragiten ditu, eta horrek soldaketaren kalitatean eragina izan dezake. Esate baterako, stickout-a edo elektrodo-luzapena (kontaktu-puntaren amaieraren eta lan-azaleraren arteko hariaren luzera) kontaktu-puntaren zirrikituaren arabera aldatzen da; zehazki, zenbat eta handiagoa izan kontaktu-punta, orduan eta luzeagoa izango da alanbrea. Alanbrearen irtenaldia handitzen den heinean, tentsioa handitzen da eta amperajea gutxitzen da. Hori gertatzen denean, arkua ezegonkortu egin daiteke, gehiegizko zipriztinak, arkuaren ibilaldia, metal meheetan bero-kontrol txarra eta bidaia-abiadura motelagoak eraginez.

Kontaktu-puntaren zirrikituak soldadura-arkuaren bero erradiatzailea ere eragiten du. Beroa pilatzeak aurrealdeko kontsumigarrietan erresistentzia elektrikoa handitzea dakar, eta horrek kontaktu-puntak korrontea harira pasatzeko duen gaitasuna murrizten du. Eroankortasun eskas horrek nahikoa sartze, zipriztinak eta beste arazo batzuk sor ditzake, onartezina den soldadura edo birlanketa eragin dezaketenak.

Gainera, bero gehiegik, oro har, kontaktu-puntaren lan-bizitza murrizten du. Ondorioz, kontsumigarrien kostu orokorrak handiagoak dira eta kontaktu-punta aldatzeko geldialdi-denbora handiagoa da. Soldadura-eragiketa batean eskulana ia beti kosturik handiena denez, geldialdi hori produkzio-kostuen alferrikako igoera izan daiteke.

Kontaktu-puntaren zirrikituak eragiten duen beste faktore garrantzitsu bat gas babesteko estaldura da. Kontaktu-puntaren zirrikituak pita arkutik eta soldadura-putzutik urrunago jartzen duenean, soldadura-eremua babes-gasa nahastu edo desplazatu dezakeen aire-fluxua jasango du. Gas babesgarri eskasak porositatea, zipriztinak eta sartze nahikoa ez dakar.

Horregatik guztiagatik, garrantzitsua da aplikaziorako harremanetarako tarte zuzena erabiltzea. Gomendio batzuk jarraitzen dira.

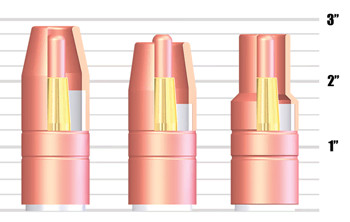

1. irudia: ukipen-puntaren zirrikitu zuzena aplikazioaren arabera aldatzen da. Kontsultatu beti fabrikatzailearen gomendioak lanerako kontaktu-punta egokia zehazteko.

Kontaktu-punta-erreserba motak

Difusore, punta eta pita MIG pistolaren kontsumigarriek osatzen duten hiru zati nagusiak dira. Difusoreak pistola lepoan zuzenean lotzen du eta korrontea ukipen-puntara eramaten du eta gasa toberara bideratzen du. Punta difusorearekin konektatzen da eta korrontea alanbrera transferitzen du, toberatik eta soldadura-putzura gidatzen duen bitartean. Tobera difusoreari lotzen zaio eta babes-gasa soldadura-arkuan eta putzuan zentratuta mantentzeko balio du. Osagai bakoitzak rol kritikoa du soldadura kalitate orokorrean.

MIG pistola kontsumigarriekin bi kontaktu-puntaren zirrikitu mota daude eskuragarri: finkoa edo erregulagarria. Kontaktu-punta erregulagarria sakonera eta luzapen-tarte desberdinetara alda daitekeenez, aplikazio eta prozesu ezberdinen hutsuneen eskakizunei erantzuteko abantaila dute. Hala ere, giza akatsen potentziala ere areagotzen dute, soldadura-operadoreek toberaren posizioa maniobratuz edo kontaktu-punta tarte jakin batean finkatzen duen blokeo-mekanismo baten bidez doitzen baitituzte.

Aldakuntzak saihesteko, enpresa batzuek hondo finkoko puntak nahiago dituzte soldadura uniformetasuna bermatzeko eta soldadura-operadore batetik bestera emaitza koherenteak lortzeko. Aholku finkoak ohikoak dira soldadura automatikoko aplikazioetan, non puntaren kokapen koherentea funtsezkoa den.

Fabrikatzaile ezberdinek kontsumigarriak egiten dituzte ukipen-punta-hokadura-sakonera ezberdinetara egokitzeko, normalean 1⁄4 hazbeteko tartetik 1⁄8 hazbeteko luzapenera bitartekoak.

Atsedenaldi zuzena zehaztea

Kontaktu-punta zuzena aplikazioaren arabera aldatzen da. Kontuan hartu beharreko arau ona baldintza gehienetan da, egungoa handitzen den heinean, atsedenaldia ere handitu beharko litzateke. Era berean, hari-irtendura gutxiago normalean arku egonkorragoa eta tentsio baxuko sartze hobea eragiten duelako, hari-irtendura-luzera onena aplikaziorako onartzen den laburrena izaten da. Hona hemen jarraibide batzuk, behean. Gainera, ikusi 1. irudia ohar gehigarrietarako.

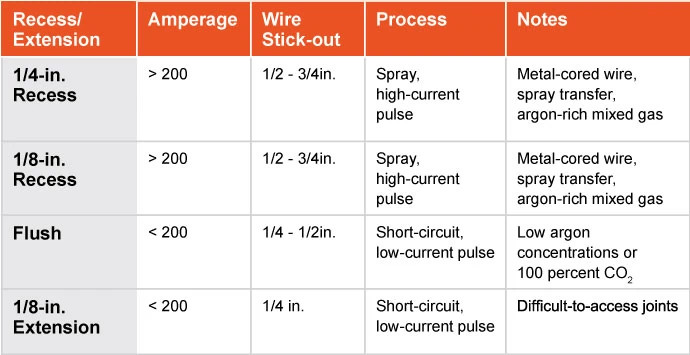

1. Pultsatuko soldadurarako, spray-transferentzia prozesuetarako eta 200 amp baino gehiagoko beste aplikazio batzuetarako, 1/8 hazbeteko edo 1/4 hazbeteko kontaktu-puntako zirrikitua gomendatzen da.

2.Korronte handiagoak dituzten aplikazioetarako, adibidez, metal lodiak diametro handiko alanbrearekin edo metalezko alanbrearekin lotzen dituztenak spray transferitzeko prozesuarekin, kontaktu-punta sartutako batek ere lagun dezake kontaktu-punta arkuaren bero handitik urrun mantentzen. Prozesu horietarako alanbre luzeagoa erabiltzeak erretzea (haria urtu eta ukipen-puntara atxikitzen den tokian) eta zipriztinak murrizten laguntzen du, eta horrek kontaktu-puntaren bizitza luzatzen laguntzen du eta kontsumigarrien kostuak murrizten laguntzen du.

3.Zirkuitu laburreko transferentzia-prozesua edo korronte baxuko pultsu-soldadura erabiltzean, 1⁄4 hazbeteko hazbeteko alanbrea duen kontaktu-punta bat gomendatzen da. Luzera nahiko laburrak material meheak soldatzeko zirkuitu laburren transferentzia ahalbidetzen du, erretzeko edo okertzeko arriskurik gabe eta zipriztin gutxirekin.

4.Kontaktu-aholku hedatuak normalean zirkuitu laburreko aplikazio kopuru oso mugatu baterako gordeta daude sarbide zaila duten juntura-konfigurazioekin, hala nola, hodi-soldaduran V-hoove juntura sakonak eta estuak.

Gogoeta hauek aukeran lagun dezakete, baina beti kontsultatu fabrikatzailearen gomendioak lanerako kontaktu-punta egokia zehazteko. Gogoratu, posizio zuzenak gehiegizko zipriztinak, porositateak, nahikoa sartzerik ez izatea, erretzea edo okertzea material meheagoetan eta abar murrizten duela. Gainera, konpainia batek kontaktu-punten tartea arazo horien errudun gisa aitortzen duenean, arazoen konponketa edo soldadura osteko jarduerak ezabatzen lagun dezake, hala nola birlantzea.

Informazio gehigarria: hautatu kalitate-aholkuak

Kontaktu-aholkuak kalitatezko soldadurak osatzeko eta geldialdi-denbora murrizteko faktore garrantzitsuak direnez, garrantzitsua da kalitate handiko kontaktu-punta bat hautatzea. Produktu hauek maila txikiagoko produktuak baino apur bat gehiago kosta dezaketen arren, epe luzerako balioa eskaintzen dute bizitza iraupena luzatuz eta aldaketarako geldialdi-denbora murriztuz. Gainera, kalitate handiagoko ukipen-puntak kobrezko aleazio hobeekin egin daitezke eta normalean tolerantzia mekaniko estuagoetarako mekanizatzen dira, konexio termiko eta elektriko hobea sortuz, bero-pilaketa eta erresistentzia elektrikoa minimizatzeko. Kalitate handiagoko kontsumigarriek normalean erdiko zulo leunagoa dute, eta horrek marruskadura gutxiago eragiten du hariak igaro ahala. Horrek esan nahi du alanbre elikadura koherentea arraste gutxiagorekin eta kalitate-arazo potentzial gutxiagorekin. Kalitate handiko kontaktu-aholkuek errekuntzak minimizatzen eta eroankortasun elektriko ez-koherenteak eragindako arku irregularra saihesten lagun dezakete.

Argitalpenaren ordua: 2023-01-01