MIG soldadura aplikazioetan, alanbre elikadura bide leuna izatea ezinbestekoa da. Soldadura-hariak elikadurako bobinatik erraz elikatzeko gai izan behar du potentzia-pinaren, forruaren eta pistolaren bidez eta arkua ezartzeko kontaktu-puntura arte. Horri esker, soldadura-operadoreak produktibitate-maila koherenteak mantentzen ditu eta soldadura-kalitate ona lortzen du, eta, aldi berean, arazoak konpontzeko eta balizko birlanketa egiteko geldialdi-denbora garestia gutxitzen da.

Hala ere, alanbre elikadura eten dezaketen hainbat arazo daude. Hauek hainbat arazo sor ditzakete, besteak beste, arku irregularra, erredurak (soldadura bat sortzea kontaktu-puntan edo gainean) eta hegazti-habia (erroiluen alanbre nahastea). MIG soldadura-prozesua ezagutzen ez duten soldadura-operadore berrientzat, arazo hauek bereziki frustragarriak izan daitezke. Zorionez, arazoak erraz saihesteko eta alanbre elikadura bide fidagarria sortzeko urratsak daude.

Soldadura-linearen luzerak eragin handia du alanbreak bide osoan zehar nola elikatuko duen. Forru luzeegiak kinkak eta alanbre elikadura txarrak eragin ditzake, laburregia den estal batek, berriz, ez dio nahikoa laguntza emango alanbrea igarotzean. Horrek, azken finean, kontaktu-puntaren barruan mikro-arkuak ekar ditzake, erretzea edo kontsumigarrien hutsegite goiztiarra eragiten duena. Arku irregular baten eta hegazti-habiaren kausa ere izan daiteke.

Moztu forrua behar bezala eta erabili sistema egokia

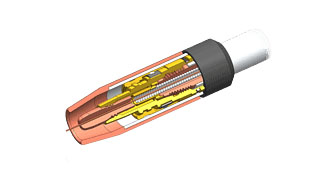

Zoritxarrez, soldadura atorrak mozteko arazoak ohikoak dira, batez ere esperientzia gutxiago duten soldadura-operadoreen artean. Soldadura-pistola-estalkia behar bezala moztearen asmakizunak kentzeko - eta alanbre-elikadura-bide akatsik gabekoa lortzeko - kontuan izan ordezko forrua neurtzeko beharra ezabatzen duen sistema bat. Sistema honek forroa pistolaren atzealdean blokeatzen du, soldadura-operadoreak potentzia-pinarekin batera mozteko aukera emanez. Forruaren beste muturra pistolaren aurrealdean blokeatzen da kontaktuaren puntan; bi puntuen artean konzentrikoki lerrokatuta dago, beraz, forrua ez da luzatuko edo uzkurtuko ohiko mugimenduetan.

Forroa pistolaren atzealdean eta aurrealdean blokeatzen duen sistema batek alanbre elikadura bide leuna eskaintzen du - lepoan zehar kontsumigarrietara eta soldadura arte - hemen ilustratzen den moduan.

Ohiko forrua erabiltzean, saihestu pistola bihurritzea forrua moztean eta erabili forrua mozteko neurgailu bat eskaintzen denean. Barruko profila duten forruak soldadura-harriari marruskadura gutxiago ematen dion forrutik igarotzean aukera ona dira alanbreen elikadura eraginkorra lortzeko. Hauek estaldura berezi bat dute eta profil handiagoko material batetik harilkatuta daude, eta horrek forrua sendoagoa egiten du eta elikadura leuna eskaintzen du.

Erabili kontaktu-aholku egokia eta instalatu behar bezala

Soldadura-kontaktu-puntaren tamaina alanbrearen diametroarekin bat etortzea alanbre elikadura bide garbia mantentzeko beste modu bat da. Esate baterako, 0,035 hazbeteko hari bat diametro bereko ukipen-punta batekin lotu behar da. Zenbait kasutan, komenigarria izan daiteke kontaktu-punta tamaina batean murriztea hari elikadura eta arku-kontrol hobea lortzeko. Galdetu soldadura-kontsumigarrien fabrikatzaile edo soldadura-banatzaile fidagarri bati gomendioak.

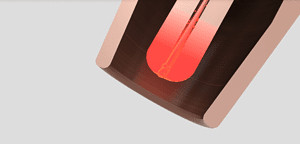

Bilatu giltza-zuloaren higadurak (kontaktu-puntaren zuloa higatu eta luzanga bihurtzen denean), horrek alanbrea elikatzea eragozten duen erretzea eragin dezakeelako.

Ziurtatu kontaktu-punta behar bezala instalatzen duzula, hatz ondotik estutuz punta gehiegi berotzea ekiditeko, eta horrek hariak elikadura oztopatu dezake. Kontsultatu soldadura-kontaktuaren puntaren fabrikatzailearen operazio-eskuliburua gomendatutako momentuaren zehaztapena ezagutzeko.

Gaizki moztutako estal batek txori-habiak edo alanbre nahastea ekar dezake disko-erroilduetan, hemen ilustratzen den moduan.

Aukeratu gidatzeko erroiluak eta ezarri tentsioa behar bezala

Gidatzeko erroiluak zeregin garrantzitsua dute MIG soldadura pistola batek alanbre elikadura bide leuna izan dezan.

Erabilitako erroiluen tamainak erabiltzen den alanbrearen tamainarekin bat etorri behar du eta estiloa alanbre motaren araberakoa da. Hari solidoarekin soldatzen denean, V-hoove gidatzeko erroiluak elikadura ona onartzen du. Fluxudun hariak —gasaz zein auto-ez babestuta— eta metalezko hariek ondo funtzionatzen dute V-knurled disko-erroiluekin. Aluminiozko soldadurarako, erabili U-hoove gidatzeko erroiluak; aluminiozko hariak oso bigunak dira, beraz, estilo honek ez ditu zapalduko edo hondatuko.

Gidatzeko erroiluen tentsioa ezartzeko, biratu alanbre-jaragailuaren eskuoilari bira erdira irristatzea baino. Sakatu MIG pistolaren abiarazlea, eskularrudun esku batean alanbrea elikatuz eta poliki-poliki kiribilduz. Alanbreak irristatu gabe elikatzeko gai izan behar du.

Soldatzeko alanbreak elikagarritasunean duen eragina ulertzea

Soldatzeko alanbrearen kalitateak eta horrek duen bilgarri motak alanbreen elikadurari eragiten diote. Kalitate handiko alanbreak kalitate baxukoek baino diametro koherenteagoa izan ohi dute, sistema osoa errazago elikatzeko. Galdaketa koherentea (hari-luzera bobina moztu eta gainazal lau batean jartzen denean diametroa) eta helizea (haria gainazal lautik igotzen den distantzia) ere baditu, hariaren elikagarritasuna gehitzen dutenak.

Kalitate handiko alanbreak aldez aurretik gehiago kosta daitezkeen arren, epe luzerako kostuak murrizten lagun dezake elikadura-arazoak izateko arriskua gutxituz.

Ikuskatu kontaktu-punta giltza-zulorik ez dagoenean, erredurak sor ditzakeelako (kontaktu-puntan edo kontaktu-puntan soldadura bat sortzea) irudi honetan erakusten den moduan.

Danbor handietako hariak normalean ontzitik ateratzen direnean galda handia izaten dute, beraz, bobina bateko hariak baino zuzenago elikatzeko joera dute. Soldadura-eragiketaren bolumenak danbor handiagoa onartzen badu, hau kontuan izan daiteke alanbreak elikatzeko eta aldaketarako geldialdi-denbora murrizteko.

Inbertsioa egitea

Hari elikadura bide argi bat ezartzeko praktika onak jarraitzeaz gain, eta arazoak azkar konpontzen jakiteaz gain, garrantzitsua da ekipamendu fidagarriak izatea. Kalitate handiko alanbre elikadurarako eta soldadurarako kontsumigarri iraunkorretarako aurretiazko inbertsioak epe luzera balio dezake alanbre elikadura arazoekin lotutako arazoak eta kostuak murriztuz. Geldialdi gutxiago egoteak esan nahi du piezak ekoizten eta bezeroei helarazteko arreta handiagoa izatea.

Argitalpenaren ordua: 2017-mar-14