Askoz handiagoa den sistema baten zati bat baino ez den arren, gas metalezko arku soldadura robotiko nahiz erdiautomatikoetako (GMAW) pistoletan kontaktu-punta funtsezkoa da soinuaren soldadura kalitatea eskaintzeko. Zure soldadura-eragiketaren produktibitatean eta errentagarritasunean ere neurriz hartu dezake parte: gehiegizko aldaketarako geldialdi-denbora kaltegarria izan daiteke errendimenduari eta eskulanaren eta inbentarioaren kostuari.

Kontaktu-puntaren funtzio nagusiak soldadura-haria gidatzea eta soldadura-korrontea harira pasatzean datza. Helburua alanbrea kontaktu-puntan zehar leunki pasatzea da, kontaktu maximoa mantenduz. Emaitza onenak lortzeko, garrantzitsua da aplikaziorako kontaktu-punten tamaina egokia erabiltzea —edo barne-diametroa (ID)—. Soldadura-hariak eta soldadura-prozesuak biek eragina dute aukeraketan (1. irudia).

Soldadura-hariaren eragina kontaktu-puntaren tamainan

Soldadura-hariaren hiru ezaugarriek zuzenean eragiten dute aplikazio jakin baterako kontaktu-punta hautatzean:

▪ Hari mota

▪ Alanbre-galdaketa

▪ Hariaren kalitatea

Mota-Harremanetarako punten fabrikatzaileek normalean tamaina estandarra (lehenetsia) gomendatzen dute dagozkien kableetarako, hala nola xxx-xx-45 kontaktu punta bat 0,045 hazbeteko alanbrerako. Zenbait kasutan, ordea, hobe liteke kontaktu-punta alanbrearen diametroa baino txikiagotzea edo handitzea.

Soldadura-kableen tolerantzia estandarrak motaren arabera aldatzen dira. Adibidez, American Welding Society (AWS) 5.18 kodeak ± 0.001-in-eko aukera ematen du. 0,045 hazbeteko tolerantzia. hari solidoak, eta ± 0,002-in. 0,045 hazbeteko tolerantzia. tubular hariak. Hodidun eta aluminiozko hariak, bigunekoak, ondoen funtzionatzen dute ukipen-puntu estandar edo handiekin, elikadura-indar minimoarekin eta elikadura edo soldadura-pistolaren barnean bihurritu edo okertu gabe igarotzeko aukera ematen dutenak.

Hari solidoak, alderantziz, askoz zurrunagoak dira, eta horrek elikadura-arazo gutxiago suposatzen du, tamaina txikiko kontaktu-puntekin parekatu ahal izateko.

Antzezpena-Kontaktu-punta gehiegizko eta txikiagotzearen arrazoia hari motari ez ezik, bere galdaketari eta helizeari ere dagokio. Galdaketa hari-begiztaren diametroari egiten zaio erreferentzia, paketetik hari luze bat atera eta gainazal lau batean jarri denean, funtsean, alanbrearen kurbadura. Antzezlanaren atalase tipikoa 40 eta 45 hazbetekoa da; alanbre galda hori baino txikiagoa bada, ez erabili tamaina txikiko kontaktu-puntarik.

Helizeak alanbrea gainazal lau horretatik zenbat altxatzen den adierazten du, eta ez luke 1 hazbete baino handiagoa izan behar edozein tokitan.

AWS-k alanbre-galdaketarako eta helizerako baldintzak ezartzen ditu kalitate-kontrol gisa, eskuragarri dauden alanbreak soldadura-errendimendu ona lortzeko modu egokian elikatzen direla ziurtatzeko.

Gutxi gorabeherako modu bat alanbre galdatuaren kopuru handia lortzeko paketearen tamaina da. Solteko paketeetan bildutako alanbreak, hala nola danbor edo bobinan, bobinan edo bobinan bildutako alanbreak baino galda handiagoa edo ingerada zuzenagoa mantendu dezake.

"Alanbre zuzena" salmenta puntu arrunta da ontziratuta dauden hariak, errazagoa baita alanbre zuzena elikatzea alanbre kurbatua baino. Fabrikatzaile batzuek alanbrea birrindu egiten dute danborran sartzen diren bitartean, eta, ondorioz, alanbreak uhin sinusoitsua sortzen du, begizta baten ordez, paketetik ateratzen denean. Hari hauek oso galda handia dute (100 hazbete edo gehiago) eta tamaina txikiko kontaktu-puntuekin parekatu daitezke.

Bobina txikiago batetik elikatzen den alanbreak, ordea, galdaketa nabarmenagoa izan ohi du, gutxi gorabehera 30 hazbetekoa. edo diametro txikiagoa, eta normalean kontaktu-puntaren tamaina estandarra edo handiagoa behar du elikadura-ezaugarri egokiak emateko.

1. irudia

Soldadura-emaitza onenak lortzeko, garrantzitsua da aplikaziorako kontaktu-puntaren tamaina egokia izatea. Soldadura-hariak eta soldadura-prozesuak biek eragina dute aukeraketan.

Kalitatea-Hariaren kalitateak ere eragina du kontaktu-punta hautatzean. Kalitate-kontrolean egindako hobekuntzek soldadura-harien kanpo-diametroa (OD) aurreko urteetan baino zehatzagoa bihurtu dute, beraz, arinago elikatzen dira. Kalitate handiko alanbre solidoak, adibidez, diametroa eta galdaketa koherenteak eskaintzen ditu, baita gainazalean kobrezko estaldura uniformea ere; alanbre hori ID txikiagoa duen kontaktu-punta batekin batera erabil daiteke, alanbrearen okertzeari edo kinka egiteari buruzko kezka gutxiago dagoelako. Kalitate handiko alanbre hodidunak abantaila berdinak eskaintzen ditu, elikaduran zehar alanbrea irekitzea eragozten duten jostura leun eta seguruekin batera.

Estandar zorrotzekin fabrikatzen ez den kalitate txarreko alanbreak alanbre elikadura txarra eta arku irregularra izan ditzake. Ez dira gomendatzen tamaina txikiko kontaktu-aholkuak OD aldakuntza handiak dituzten hariekin erabiltzeko.

Prebentzio gisa, alanbre mota edo marka ezberdin batera aldatzen zaren bakoitzean, garrantzitsua da kontaktu-puntaren tamaina berriro ebaluatzea nahi diren emaitzak lortzen dituzula ziurtatzeko.

Soldadura-prozesuaren eragina

Azken urteotan fabrikazio- eta manufaktura-industrien aldaketek soldadura-prozesuan aldaketak eragin dituzte, baita erabili beharreko kontaktu-puntaren tamainan ere. Esaterako, automobilgintzan, non OEMek material meheagoak (eta sendoagoak) erabiltzen dituzten ibilgailuen pisua murrizten eta erregaiaren eraginkortasuna hobetzen laguntzeko, fabrikatzaileek sarritan erabiltzen dituzte uhin forma aurreratuak dituzten energia iturriak, pultsatuko edo aldatutako zirkuitu laburrak adibidez. Uhin-forma aurreratu hauek zipriztinak murrizten eta soldadura-abiadura handitzen laguntzen dute. Soldadura mota hau, normalean soldadura robotikoko aplikazioetan erabiltzen dena, ez da hain tolerantea prozesuan desbideraketak eta uhin-forma soldadura-harira zehatz eta fidagarritasunez helarazi dezaketen kontaktu-aholkuak behar ditu.

Pultsuko soldadura-prozesu tipiko batean 0,045-in erabiliz. alanbre solidoa, gailur-korrontea 550 amp baino handiagoa izan daiteke eta korrontearen abiadura 1 ´ 106 amp/seg baino gehiago izan daiteke. Ondorioz, kontaktu-puntatik hari interfazeak etengailu gisa funtzionatzen du pultsu-frekuentzian, hau da, 150 eta 200 Hz bitartekoa.

Kontaktu-puntaren bizitza pultsu-soldaduran normalean GMAW edo tentsio konstanteko (CV) soldaketaren zati bat da. Erabiltzen ari den alanbrearentzat ID apur bat txikiagoa duen kontaktu-punta bat hautatzea gomendatzen da punta/hariaren interfazearen erresistentzia nahikoa baxua dela ziurtatzeko, arku zorrotzik ez gertatzeko. Esate baterako, 0,045 hazbeteko diametroko hari solido bat ondo bat etorriko litzateke 0,049 eta 0,050 hazbete arteko IDa duen kontaktu-punta batekin.

Eskuzko edo erdiautomatikoko soldadura aplikazioek hainbat kontu behar dituzte kontaktu-punta tamaina egokia hautatzeko orduan. Soldatzeko pistola erdiautomatikoak normalean askoz luzeagoak dira eta pistola robotikoak baino sestra konplikatuagoak dituzte. Sarritan, lepoan bihurgune handiagoa ere badago, eta horri esker, soldadura-operadoreari soldadura-juntura eroso sar daiteke. Tolestura-angelu handia duen lepoak alanbre estuagoa sortzen du elikatzen den heinean. Hori dela eta, ideia ona da kontaktu-punta bat hautatzea ID apur bat handiagoa duen hari leun elikadura ahalbidetzeko. Hau da, hain zuzen, kontaktu-punten tamainen sailkapen tradizionala. Soldadura-pistolen fabrikatzaile gehienek euren kontaktu-puntaren tamaina lehenetsia ezartzen dute aplikazio erdiautomatikoaren arabera. Adibidez, 0,045 hazbeteko bat. diametroko alanbre solidoa 0,052 eta 0,055 hazbeteko IDa duen kontaktu-punta batekin bat egingo luke.

Harremanetarako Aholku Tamaina okerraren ondorioak

Kontaktu-puntaren tamaina okerrak, handiegia edo txikiegia den erabiltzen ari den alanbrearen mota, galdaketa eta kalitaterako, hariaren elikadura irregularra edo arkuaren errendimendu eskasa eragin dezake. Zehatzago esanda, identifikazio txikiegiak dituzten kontaktu-aholkuek alanbrea zundaketaren barnean lotzea eragin dezakete, eta erretzea eragin dezakete (2. irudia). Hegazti-habiak ere eragin ditzake, hau da, alanbre-jaigailuaren gidaritza-erroiluetan nahastea.

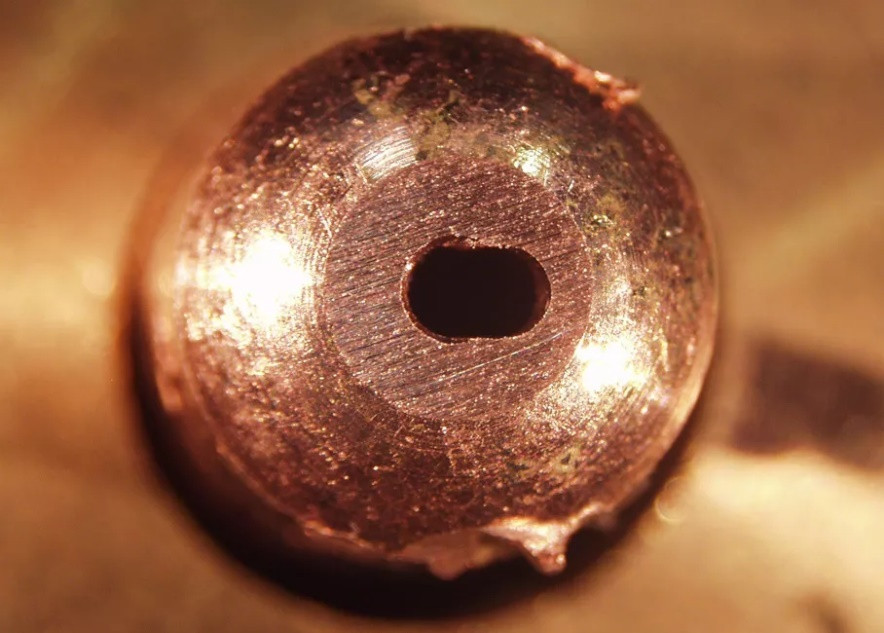

2. irudia

Burnback (kablea trabatuta) kontaktu-aholkuen hutsegite modu ohikoenetako bat da. Ukipen-puntaren barne-diametroak (ID) eragin handia du.

Alderantziz, alanbrearen diametrorako handiegia den IDa duten kontaktu-aholkuek alanbreak ibiltzea ahalbide dezakete. Ibilbide horrek arkuaren egonkortasun eskasa, zipriztin astunak, fusio osatugabea eta junturako soldadura desegokitzea eragiten du. Gertaera hauek bereziki esanguratsuak dira pultsuen soldadura oldarkorrean; tamaina handiko kontaktu-puntaren giltza-zuloa (3. irudia) tasa (higadura-tasa) tamaina txikiko kontaktu-puntaren bikoitza izan daiteke.

Beste gogoeta batzuk

Garrantzitsua da soldadura-prozesua guztiz ulertzea lanerako kontaktu-puntaren tamaina hautatu aurretik. Kontuan izan kontaktu-puntaren hirugarren funtzioa soldadura-sistemaren fusible gisa jokatzea dela. Soldadura-begiztaren powertraineko edozein arazo kontaktu-puntaren hutsegite gisa agertuko da (eta beharko litzateke). Ukipen-muturrak zelula batean bestela edo goiztiarra huts egiten badu landarearen gainerakoarekin alderatuta, litekeena da zelula horrek doikuntza zehatza behar duela.

Era berean, komeni da zure operazioak arriskuarekiko duen tolerantzia ebaluatzea; hau da, zenbat kostatzen den kontaktu-puntu batek huts egiten duenean. Aplikazio erdiautomatiko batean, adibidez, litekeena da soldadura-operadoreak edozein arazo azkar identifikatzea eta huts egindako kontaktu-punta ekonomikoki ordezkatzea. Hala ere, soldadura robotikoko eragiketa batean kontaktu-puntaren hutsegitearen kostua askoz handiagoa da eskuzko soldaduran baino. Kasu honetan, programatutako kontaktu-aholkuen aldaketen arteko epean modu fidagarrian funtzionatzen duten kontaktu-aholkuak behar dituzu, adibidez, txanda bat. Normalean egia da soldadura robotikoko eragiketa gehienetan, kontaktu-punta batek ematen duen kalitatearen koherentzia garrantzitsuagoa dela zenbat denbora irauten duen baino.

Kontuan izan hauek kontaktu-puntuen tamaina hautatzeko arau orokorrak baino ez direla. Tamaina egokia zehazteko, garrantzitsua da landarean huts egin duten kontaktu-aholkuak ikuskatzea. Huts egin duten kontaktu-puntu gehienek kablea trabatuta badute barruan, kontaktu-puntu IDa txikiegia da.

Huts egin duten kontaktu-puntu gehienak haririk gabe badaude, baina arku zakarra eta soldadura-kalitate eskasa ikusi bada, onuragarria izan daiteke tamaina txikiko kontaktu-puntak hautatzea.

3. irudia

Gehiegizko giltza-zuloa kontaktu-aholkuen hutsegite modu ohikoenetako bat da. Gainera, ukipen-puntaren barne-diametroak (ID) eragin handia du.

Argitalpenaren ordua: 2023-02-02